<abbr id="abldb"></abbr>

增材制造(Additive Manufacturing,AM)也被稱為3D打印制造,是通過一層一層堆積材料的方式制造零件的技術。傳統的生產加工方式是減材制造,也就是通過材料的切削來進行加工制造,而3D打印技術能夠實現幾何形狀高度復雜結構的快速“生長”成型,制造約束相對較少,可以大大地減少加工工序,縮短加工周期,降低研發成本,被譽為顛覆性的制造技術。

3D打印技術集成了數字化技術、制造技術、激光技術以及新材料技術等多個學科技術,可以直接將CAD數字模型快速而精密地制造成三維實體零件,實現真正的“自由制造”。與傳統制造技術相比,3D打印技術具有柔性高、無模具、周期短、不受零件結構和材料限制等一系列優點,在航天航空、汽車、電子、醫療、軍工等領域得到了廣泛應用。現階段3D打印技術大致分為激光直接融化技術(LMD)、激光選區熔化(SLM)、激光選區燒結(SLS)、熔融沉積成型(FDM)和光固化立體造型(SLA)。

SEM在增材制造中的應用

Part.1

檢測成品表面缺陷

AM成品需要精確的質量控制,以識別其中可能影響部件可靠性的任何故障或污染物。SEM因具備高空間分辨率,常用于檢查使用AM工藝制造的零件表面質量,如表面是否有裂紋或夾雜物。利用BSE成像還可以揭示組件中的不同階段,通過BSE像,打印零件的橫截面可以顯示在涉及波動高溫的過程中形成的組件中不同相或密度的分布。

在 SEM設備中,BSE和SE探測器都可以提供樣品表面的圖像并顯示孔隙、裂紋和夾雜物,EDS檢測器還可以展示元素組成,以更準確的分析斷裂或金屬部件磨損的原因。

檢測增材制造原料粉末

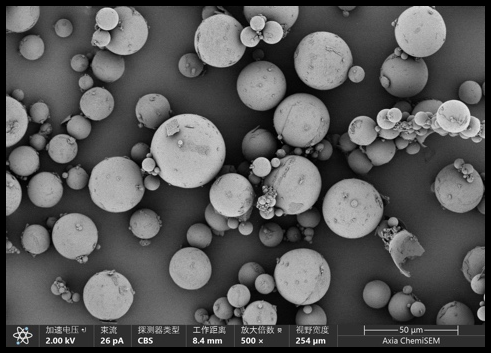

SEM 不僅有助于檢查成品,還有助于表征AM工藝中使用的原材料。增材制造主要是一種基于粉末的技術;此類工藝包括燒結各種粉末,其中在金屬3D打印技術中使用到的金屬粉末包括不銹鋼、鐵、鎳、鈷、鋁、鈦和銅基合金等。在AM技術過程中,粉末樣品的均勻形狀、尺寸和元素分布的判斷,對于創建高質量的3D打印結構至關重要。通常包含以下幾個部分:

尺寸(在1到幾百微米的范圍內)是確保均勻分布的一個非常重要的顆粒特性,這將影響產品的特性及其可能的應用。

形狀(最好是球形顆粒)能夠實現高效的包裝、流動和涂層能力。

孔隙率會影響成品材料的化學成分和機械強度。

另外,回收過程會改變粉末的原始尺寸和形狀并形成團聚體,從而在樣品內形成孔隙并導致打印質量降低,使用SEM可用于檢測回收材料品質。

AM自動化SEM檢測

Part.2

使用 SEM 進行AM分析的顯著優勢是能夠確定每個已識別顆粒的化學成分。同時SEM的高分辨率有助于突出細小或微小顆粒的存在,這些顆粒可能會在打印過程中造成流動性問題。隨著顆粒變小,顆粒之間的吸引力會增加,這意味著細粉末通常比粗粉末更難自由流動。光滑、規則形狀的顆粒往往比粗糙形狀的顆粒更容易流動,因為摩擦和互相接觸減少。

在AM粉末檢測過程中,除了單一顆粒的形貌缺陷和成分需要關注外,同批次產品的顆粒均勻性、尺寸分布、圓度和長徑比等信息同樣至關重要,而大批量樣品的檢測意味著SEM使用效率的降低。

賽默飛最新推出的第四代高分辨大樣品倉顆粒物分析系統,Thermo Scientic™ Perception 軟件歷經32年的研發升級,系統功能不斷完善,是準確,專業的顆粒物自動分析系統。同時搭載Thermo Scientic™ Axia™ ChemiSEM™掃描電鏡,進一步拓展硬件功能,實現了軟硬件一體化,高效率顆粒分析和高分辨顯微成像。

Perception自動化軟件可根據顆粒大小或顆粒化學性質在運行過程中對所有顆粒進行排序和分類,識別超出每個分類設定標準的顆粒可以重新進行分組、排序和展示其它信息。Perception可以對給定分類中的每個粒子進行計數,并通過直方圖顯示計數結果。

SEM識別粉末形貌、尺寸和分布均勻性

利用Perception自動化統計顆粒形貌尺寸成分等所有信息

總的來說,Perception軟件以自動化方式量化粉末形態、尺寸分布、均勻性和污染物,以評估微觀尺度上的金屬顆粒純度。這種可視性的方式有助于優化AM配方,并通過測量各種尺寸和形狀參數(例如最小和最大直徑、周長、縱橫比、粗糙度和費雷特直徑)來協助原材料的回收。所有這些都可以顯示 10%、50%、90% 的值(例如 d10、d50、d90)。

版權所有 © 2026 北京歐波同光學技術有限公司 備案號:京ICP備17017767號-4 技術支持:化工儀器網 管理登陸 GoogleSitemap